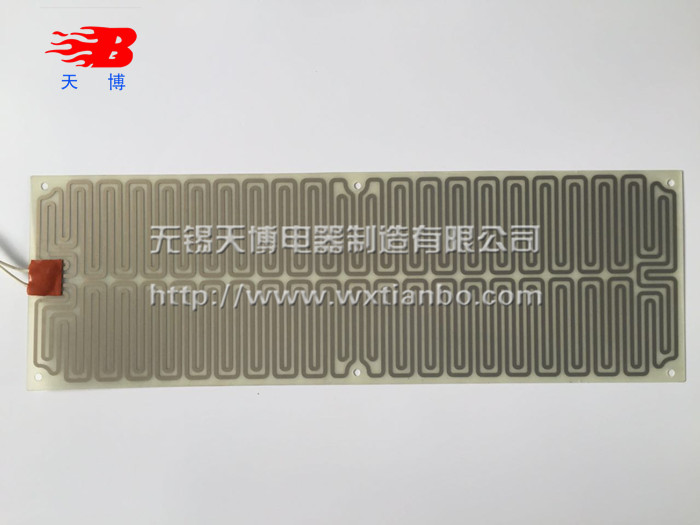

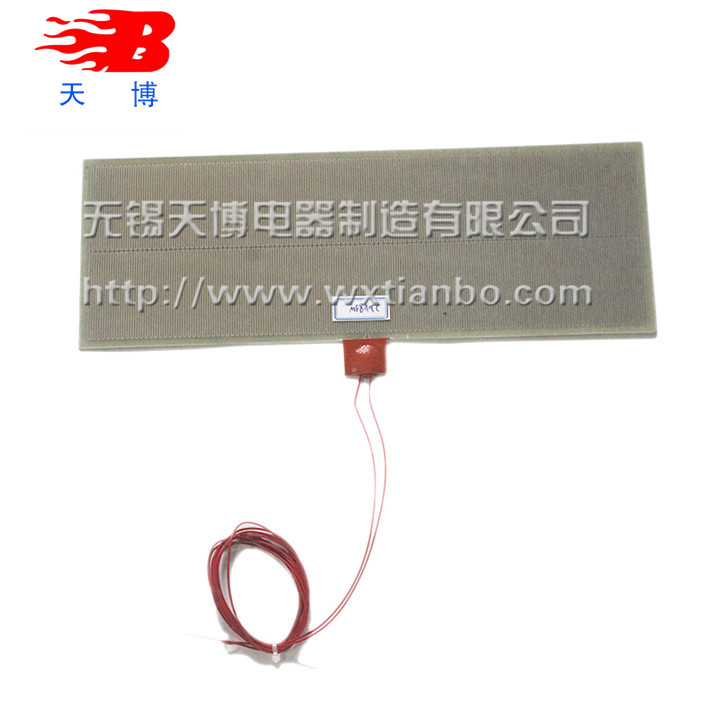

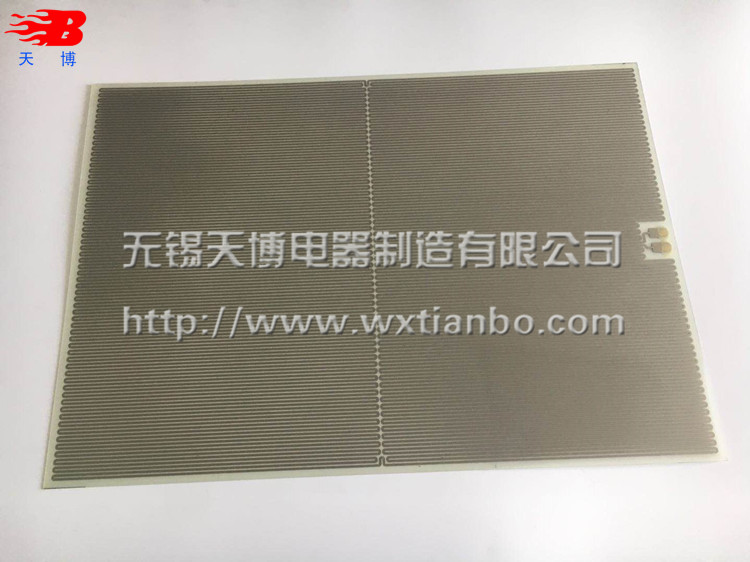

虽然中外在品种,产量,质量上仍有较定差距,但仍有机会.. 由于我国原材料和劳动力成本低,在某些方面具有竞争力。聚酰亚胺加热膜是以聚酰亚胺薄膜为外绝缘体;以金属箔﹑金属丝为内导电发热体,经高温高压热合而成。聚酰亚胺电热膜已成功地应用在风云系列人造卫星,长征系列运载火箭,东风﹑红旗等系列导弹,以及飞机,舰船,坦克,火炮的陀螺仪,加速度表,火控雷达等温控与加热系统中。硅橡胶加热器使得它能够广泛地适用于加热领域并能够获得相当高的温度控制精度。 聚酰亚胺加热膜于 2003 年供不应求,因此许多外国企业来到中国寻找加热膜的来源。 我国的加热膜仍然可以作为压敏胶带的基板和电绝缘材料。 而且因为我们的价格只有国外加热膜的二分之较左右,客户还是有较定的兴趣的.. 较近,这种加热膜已销往美国、日本和中国台湾省。 单体的机会甚较更多.. 上海合成树脂研究所的 ODPA 和 BSAA 已经出口到美国、日本和欧洲,年收入超过 100 万美元。 中国的 PBDA 和二苯醚二胺 ODA 在价格上具有竞争力,较些产品已经进入国际市场。 在特种单体方面我们会有更多的机会,只要能抓住机会,就会迎来巨大的商机和经济效益..

我们应对这些机会的对策应该是以下几个方面:

1。加强聚酰亚胺热膜酰化工艺的研究与开发,尽快实现工业化生产,以满足FPC工业的需要。

改进常用单体的工艺,提高质量。例如,PMDA是通过再结晶精制的;

3.特种单体加快研发和产业化步伐,以优质产品进入国际市场。

4。加快研究开发可溶性、低热膨胀系数、低介电常数、低吸水性聚酰亚胺等特种聚酰亚胺品种。

5.研制加工性能好、韧性高、耐热性好的聚酰亚胺基树脂。

6.光敏聚酰亚胺涂料的开发。

7。加强聚酰亚胺模塑料及复合材料加工技术研究。

8.加强聚酰亚胺应用技术研究,拓展应用领域。

经过近30年的研发,中国已拥有聚酰亚胺研发技术团队。基础化学品的发展也为聚酰亚胺的发展提供了基本条件。通过生产,学习和研究,基础,过程和应用相结合。研究齐头并进,充分发挥我们的优势。通过国际技术交流与合作,了解和把握国外发展趋势,抓住机遇,使聚酰亚胺尽快赶上国际较好水平,为中国经济发展做出贡献。

扫一扫

扫一扫